Los componentes FCmBGA (Flip Chip Molded Ball Grid Array) están siendo utilizados cada vez más en la industria de la electrónica de consumo, las telecomunicaciones y diseños muy avanzados en sectores de valor añadido como son el aéreo-espacio.

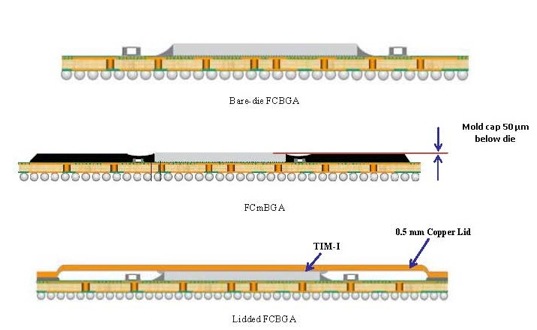

La presentación de este tipo de componente es mediante un compuesto plástico moldeado que reemplaza el sistema tradicional de adhesivo inferior (underfill) para montar un chip (die) de mayor tamaño evitando el uso de soportes mecánicos. Esta tecnología ha sido diseñada para mejorar la fiabilidad y reducir el coste de los componentes. Actualmente es fácil encontrar en el mercado componentes hasta 42,5 mm y con pasos de 0,8 mm entre bolas y con conexiones internas inferiores a 150 micras. Podríamos definir este componente como un “componente sobre otro componente”.

Otro beneficio de esta tecnología es la mejora en el alabeo del componente, especialmente en los dispositivos con “chip desnudo” y con substratos de núcleo delgados. Esta mejora es debida a que el moldeado plástico cubre todo el componente por medio de un compuesto especial muy denso que evita la absorción de humedad.

En el proceso de retrabajo de estos componentes se tienen que tener en cuenta las siguientes consideraciones:

Utilizar sistemas de calentamiento extremadamente homogéneos (por ejemplo los infrarrojos de onda media/larga).

Evitar perfiles térmicos donde el calentamiento superior sea mayor al 70% de la carga térmica con un resultado de “colapso” de las bolas del perímetro del componente y falta de fusión en el centro del mismo.

Eliminar los protectores térmicos que en algunos casos se utilizan en estos componentes como son; las cintas adhesivas térmicas y los adhesivos térmicos para unir a radiadores y disipadores de temperatura.

En el sector de la electrónica de consumo y la informática; videoconsolas, pc portátiles, etc. el uso de este tipo de componente está muy extendido y a menudo los servicios técnicos de estos productos se tienen que enfrentar a la sustitución de estos componentes.

Lo más crítico corresponde al uso de estaciones de reparación que no pueden garantizar un calentamiento homogéneo y que el sistema de control no está vinculado a la distribución térmica de la máquina.

Un numeroso grupo de sistemas de rework que son denominados “máquinas de reballing” no son capaces de garantizar las necesidades térmicas y la precisión en el proceso térmico pudiendo crear graves daños en el componente y la tarjeta electrónica.

Se podría afirmar que equipos de retrabajo que no sean capaces de trabajar con perfiles de 5 pasos (precalentamiento, mojado, refusión, “pico plano” y enfriamiento) tendrán muchas dificultades durante el proceso de soldadura.

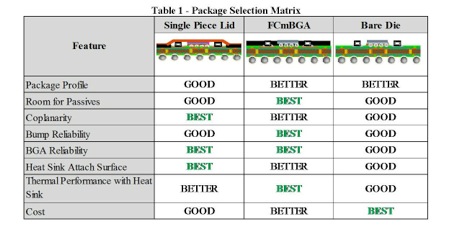

Estudios recientes presentados en la Conferencia de IPC –APEX muestran que este tipo de componente va a tener una repercusión muy importante en el diseño y la fabricación electrónica durante la próxima década. Como conclusión, es la mejor opción para tener espacio disponible para colocar componentes pasivos, la fiabilidad en las conexiones internas del chip y del propio BGA e igualmente supera al resto de opciones en prestaciones térmicas a través de disipadores.

Es destacable su coplanaridad, la facilidad de unión a disipadores térmicos mediante adhesivos térmicos al tener una superficie totalmente plana y además cuenta con el factor precio, siendo una de las soluciones más económicas del mercado.

Leave A Comment