Muchas placas de circuito impreso con componentes pequeños se ensamblan hoy con pasta de soldadura no-clean. Una soldadura no-clean acelera el proceso de fabricación al eliminar la necesidad de limpiar las PCBs después del reflujo. No es necesario retirar la pasta de soldadura ya que permanece en su lugar sin ningún efecto perjudicial para la función, rendimiento y esperanza de vida prevista de la placa de circuito impreso. Como resultado, actualmente se producen millones de ensamblajes electrónicos utilizando pasta de soldadura no-clean.

Los expertos estiman que más de la mitad de las placas de circuito impreso que se fabrican en la actualidad utilizan una pasta de soldadura no-clean para la producción. En algunos casos, los fabricantes equipan todas sus líneas de montaje con este tipo de pasta y luego limpian de forma selectiva solo las placas que ellos eligen. Por ejemplo, estos optan por limpiar solo las placas de alta confiabilidad, aquellas que se usan para dispositivos de seguridad, militares, aeroespaciales y médicos, donde saben que la limpieza es fundamental, y en las otras PCBs no críticas omiten el proceso de limpieza por completo para ahorrar tiempo y mano de obra.

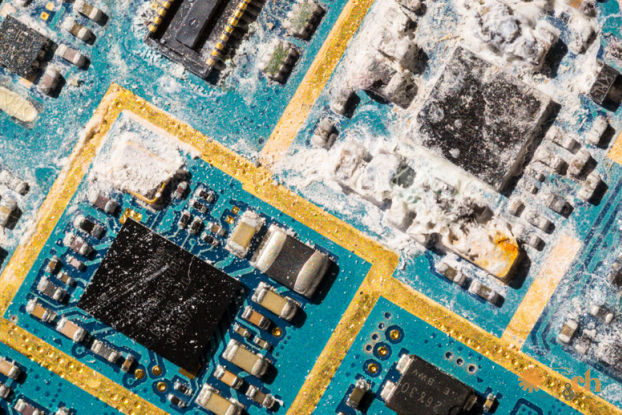

Sin embargo, la necesidad de limpiar los residuos de flux no-clean ya no es opcional, si no que se está volviendo esencial para el rendimiento, la funcionalidad y la confiabilidad de la PCB a largo plazo. A pesar de que el flux no-clean debía aliviar la necesidad de limpiar los PCB, cuando los activadores de sal en el flux no-clean entran en contacto con el calor u otros químicos, dejan un residuo blanco que puede corroer los circuitos frágiles y permitir el crecimiento de dendrita. A diferencia de otros fundentes, el flux no-clean estaba destinado a permanecer en la PCB, por lo que ahora es una de las contaminaciones más difíciles y difíciles de limpiar de las placas de circuito impreso.

A continuación vamos a conocer las razones por las que debemos incorporar el proceso de limpieza de flux no-clean:

1. Aumento de la complejidad de los PCB

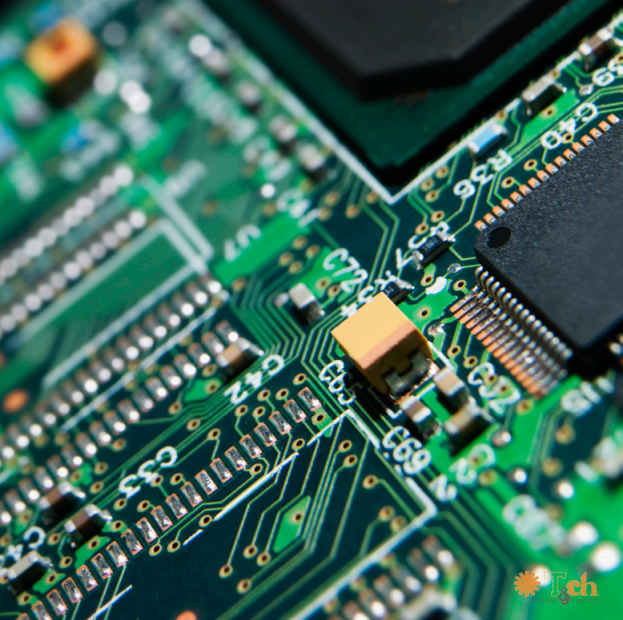

A medida que las placas de circuito impreso se vuelven más complejas y compactas, algunos fabricantes de PCB se dan cuenta de que la soldadura sin limpieza no siempre funciona bien con los circuitos electrónicos de hoy en día. La creciente demanda de productos electrónicos más pequeños está obligando a los fabricantes a colocar microcomponentes como paquetes flip chip, micro BGA, CSP y QFN en espacios más reducidos.

Esta tendencia en la miniaturización, complejidad y alta densidad de la placa de circuito puede causar problemas si las placas de circuito impreso no se limpian adecuadamente. Esto se aplica especialmente a los producidos con flux no-clean. Los PCB sucios pueden ser vulnerables a muchos tipos de problemas, incluidas las fugas parasitarias, la migración electroquímica, cortocircuitos o el crecimiento de dendritas.

2. Rendimiento mejorado de la placa

La prevención de un rendimiento impredecible, fallos en la placa muy caros, retirada de productos y devoluciones es un gran motivador a la hora de aplicar o no un proceso de limpieza. El motivo principal para eliminar el flux no-clean y sus residuos es evitar fallas en los circuitos y evitar interferencias en la transmisión de señales. Por ejemplo, si se acumula demasiado flux en una placa de circuito o si quedan residuos blancos, se genera ruido en la placa. Esto puede pasar frecuentemente en sistemas de alto voltaje.

Hay restos de soldadura que también quedan atrapados entre componentes muy espaciados. Además, es posible que también sea necesario limpiar otros contaminantes como la tinta y las huellas dactilares para obtener un rendimiento óptimo de la placa de circuito.

3. Estética mejorada

Los residuos de flux pueden restar valor a la apariencia de las placas de circuito impreso. Esta es una preocupación clave para la electrónica de consumo. Para algunos clientes, los estos residuos representan un trabajo descuidado o deficiente. Limpiarlos puede ayudar a que las placas sean más atractivas visualmente para los clientes.

4. Inspección y control de calidad más fáciles

El flux no-clean y los residuos sobrantes pueden dificultar las inspecciones. Las inspecciones de control de calidad y las reparaciones son más desafiantes si se deja flux en las placas de circuito. También puede hacer que fallen los sistemas de alineación visual automatizados. Limpiar a fondo puede ayudar a que las inspecciones sean más fáciles y precisas.

5. Mejor rendimiento de revestimiento conformado

Algunos fabricantes de PCB están descubriendo que los residuos no-clean a veces pueden impedir la adhesión adecuada de los recubrimientos de conformación. Este es un problema real para las placas de circuitos en exteriores u otros entornos hostiles. Los residuos de flux pueden absorber la humedad. La humedad que queda atrapada puede ser liberada posteriormente durante las operaciones de curado, haciendo que el revestimiento se separe de la placa. Esto puede permitir que los materiales corrosivos, el polvo o el agua penetren en el conjunto de la placa de circuito impreso y provoquen corrosión, problemas de transmisión de señales o incluso una falla total de los componentes.

La eliminación completa de flux y sus residuos antes del revestimiento de conformación puede ayudar a evitar que esto suceda. Si se siguen las prácticas recomendadas de limpieza se podrán obtener resultados de limpieza de calidad. Esto se traduce en el mejor rendimiento, confiabilidad y longevidad de la PCB.

Por tanto, tras conocer los motivos que hacen indispensable la limpieza de flux no-clean, se deben tener en cuenta las siguientes recomendaciones:

-

Especificación anticipada

Tradicionalmente, muchos diseñadores e ingenieros de PCB no pensaban en la limpieza hasta el final del proceso de diseño. Pero a medida que los PCB se vuelven más complejos, reconocen la necesidad de determinar sus opciones de limpieza con anterioridad. Necesitan determinar sus necesidades de limpieza antes de tomar decisiones finales sobre recubrimientos, pastas de soldadura y otros materiales, así será más fácil resolver problemas que surjan durante la producción. Esto es especialmente necesario cuando se fabrican PCB de alta fiabilidad como, por ejemplo, de los sectores médico o militar.

-

Haga pruebas

Además de la especificación inicial del líquido de limpieza, las pruebas también se deben realizar antes. Muchos fabricantes están comenzando a realizar pruebas de limpieza en pequeños lotes antes de la fabricación a gran escala. Les resulta beneficioso producir y limpiar un lote pequeño primero, asegurando la limpieza antes de pasar al modo de producción total. Una vez que el fluido de limpieza y el proceso funcionan a menor escala, se amplían al volumen más alto que necesitan. A través de estas pruebas preventivas se minimizan las sorpresas y se asegura una mejor confiabilidad de la placa antes de que se convierta en un gran dolor de cabeza.

-

Siga el proceso recomendado por el fabricante

Para obtener los mejores resultados tanto en la soldadura como en la limpieza, siga el proceso de reflujo recomendado por el fabricante de la pasta de soldadura. La exposición de flux no-clean a un calor extremo puede hacer que el residuo de fundente se oscurezca y solidifique, haciendo que el flux horneado sea más difícil de eliminar. El horno debe estar lo suficientemente caliente para curar, pero no tanto como para quemar el flux hasta el punto de que no se pueda limpiar.

-

Verifique la compatibilidad de materiales

Los limpiadores de flux no-clean están disponibles en una gran variedad de concentraciones. Se debe elegir un líquido de limpieza que coincida cuidadosamente con el contaminante y debe ser compatible con el sustrato de PCB y otros materiales en la placa. El limpiador debe ser lo suficientemente fuerte como para eliminar eficazmente los residuos pero sin dañar el metal, los plásticos o los recubrimientos.

-

Elija herramientas para la seguridad

Cuando sea posible, los ensambladores de PCB deben elegir un limpiador de flux-no clean no inflamable para asegurar la seguridad en el lugar de trabajo. Además, el uso de una herramienta dispensadora de líquido de limpieza puede eliminar fácilmente los contaminantes y ayudar a mejorar la seguridad del trabajador al regular la cantidad de líquido y vapores a los que están expuestos.

-

Mantener las opciones abiertas

Si un productor de PCB todavía tiene problemas con un residuo no-clean, quizás es el momento de probar con un líquido limpiador diferente o incluso con una pasta de soldadura no-clean diferente. Podrían probar una pasta con menos sólidos o resinas en el flux. Cuanto menor es el contenido de sólidos, menor es el residuo de flux que queda en la PCB, lo que facilita la limpieza. Además, un flux no-clean con menos haluros puede ser más fácil de eliminar. Si todo lo demás falla, se puede considerar cambiar a una soldadura en pasta más limpiable.

Entre nuestra selección de productos de limpieza, podemos destacar dos de los líquidos limpiadores más efectivos y económicos: VeriClean y ProClean.

El limpiador de flux no-clean VeriClean es perfecto para la limpieza de contaminantes inorgánicos. VeriClean es un líquido limpiador de circuitos muy potente que seca de forma rápida y sin dejar residuos. Es perfecto para limpiar vías en SMT y BGA, así como para la limpieza de conectores.

El limpiador de flux fórmula mejorada ProClean es una mezcla de alcoholes especiales para limpiar fluxes de colofonía, sintéticos y la mayoría de fluxes no-clean y pastas de forma rápida de todo variedad de ensambles electrónicos, PCBs y subconjuntos asociados.

Leave A Comment