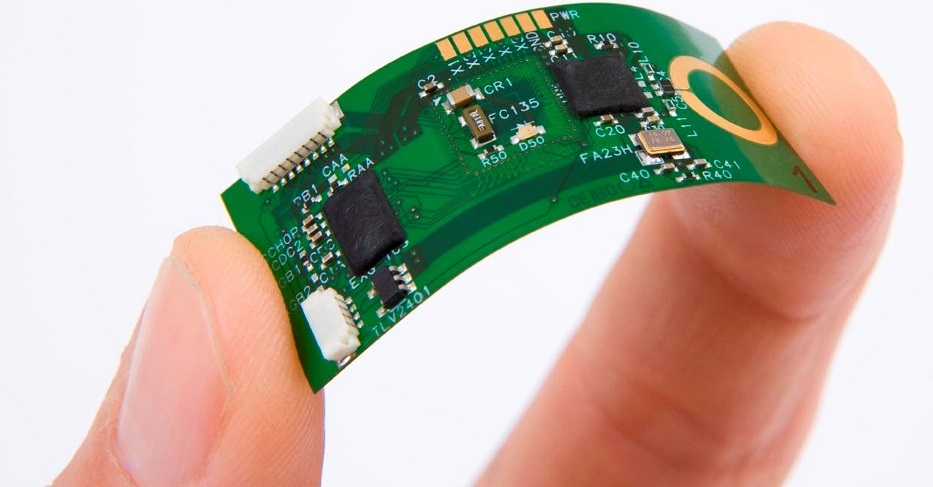

En el proceso de acondicionamiento (secado) de las tarjetas de circuitos flexibles y rígido-flexibles, hay que considerar los aspectos de importancia para la implantación de un sistema alternativo al proceso de horneado que recomiendan la mayoría de fabricantes de PCB’s.

De la misma manera que ocurre con los componentes electrónicos, el secado mediante un proceso de horneado a 120 oC durante 4 horas genera una serie de problemas adicionales que afectan al proceso de soldadura, como son:

Una solución alternativa basada en las cabinas de control de humedad es sin duda la opción más equilibrada. Trabajando con cabinas/armarios que garanticen una humedad relativa media del 1% se ha podido constatar en ensayos reales que la solución de secado mediante este tipo de equipos y con temperatura de 40oC ofrecen unos resultados óptimos y alternativos al horneado tradicional.

Evidentemente para poder secar un PCB saturado de humedad (fuera de control), mediante las cabinas de control de humedad (humedad relativa media 1% y 40oC) podemos considerar los siguientes parámetros en los casos más complejos:

FLEXIBLE (Poliamida) < 0,4 mm. – 150 horas. (6 días)

RIGID FLEX < 1,4/0,3 mm. – 300 horas (12,5 días)

Estos tiempos pueden ser reducidos a la mitad si incrementamos la temperatura a 60 oC, aunque de manera habitual se utilizan cabinas con calefactor a 40 ºC. En un entorno de producción masiva es ideal tomar la práctica de no abrir los paquetes secos con PCB’s hasta que sea necesario, y el remanente conservarlos dentro de una cabina deshumidificadora, evitando la absorción de humedad y en el caso que sea necesario, si se trata de PCB’s que han estado fuera de control durante el proceso de montaje y no han sido utilizados también posibilitar el secado.

El uso de este tipo de cabinas también es una práctica habitual en los procesos donde se tengan que “calentar” el PCB en varias ocasiones (doble Reflow) y que sea necesario almacenar durante un cierto tiempo, incluso días, los PCB’s antes de poder finalizar el proceso de montaje y soldadura. En estas situaciones los usuarios de este tipo de soluciones han conseguido mejoras en la calidad final y eliminación de muchos de los fallos producidos por la humedad.

La norma IPC J-STD 033 incluye las recomendaciones de secado para los componentes electrónicos, debido a la distinción que existe en la actualidad entre dicha norma y los fabricantes de PCB’s no está incluido expresamente en dicho estándar el proceso de secado (tiempo y temperatura a emplear) para los PCB’s. No obstante los estudios realizados por fabricantes de PCB’s y de sistemas de deshumidificación, muestran que el nivel 3 para los componentes electrónicos es comparable con el comportamiento de los PCB’s, con excepciones cuando se tratan de tarjetas con numerosas capas y divisiones internas de cobre lo que genera un incremento del espesor del PCB que hace recomendable multiplicar por dos el factor de secado (tiempo).

Como conclusión el secado mediante horno de aire caliente o similar genera muchos problemas en los procesos siguientes (soldadura). Es de uso habitual la utilización de equipos de deshumidificación que ofrecen una mejora considerable en la calidad y seguridad del proceso.

¿Necesita formación en control de humedad? ¿Quiere solicitar más información sobre las cabinas de control de humedad?

Leave A Comment