![]() El proceso de soldadura blanda consiste, principalmente, en elevar la temperatura de dos piezas de cobre (terminal y pista) y aportar una aleación de estaño, cobre y/o plata con el fin de crear la unión íntermetálica de dichas pieza.

El proceso de soldadura blanda consiste, principalmente, en elevar la temperatura de dos piezas de cobre (terminal y pista) y aportar una aleación de estaño, cobre y/o plata con el fin de crear la unión íntermetálica de dichas pieza.

Las aleaciones de estaño normalmente se presentan de dos maneras distintas; el hilo de estaño y la pasta de estaño. La primera se trata de una presentación de la aleación en estado sólido y la segunda en estado pastoso.

En ambas presentaciones, además del propio metal, se encuentra un formulado químico denominado “flux” que sirve para limpiar las piezas de cobre a soldar mediante la reacción química producida por el calor de la punta de la herramienta de soldar en los ácidos, resinas y activadores químicos que acompañan al estaño.

Esto conlleva irremisiblemente la generación de “humos de soldadura” o lo que es lo mismo; emisiones de humos visibles y no visibles (gases).

En algunas empresas, se tiene la idea equivocada que los humos de soldadura blanda contienen “plomo” u otros metales pesados, esto no es así ya que sería necesario trabajar a altísimas temperaturas para que estos humos contengan partículas de estos metales.

Los humos de soldadura visibles contienen partículas muy diminutas en suspensión con un tamaño de 0,01 mm. que la mucosa nasal no es capaz de retener y llegan hasta los alvéolos pulmonares.

Por otro lado los gases o humos de soldaduras no visibles son muy peligrosos ya que en el proceso de calentamiento se generan continuamente producto de las reacciones químicas.

Humos y gases más comunes producidos en el proceso de soldadura blanda:

– Monóxido de carbono.

– Ácido hidroclorhídrico.

– Aldehídos alifáticos.

– Ácidos primarios.

– Ácido abiético. (colofonia)

– Compuesto orgánicos volátiles (V.O.C).

Legalidad vigente:

La directiva europea 98/24 CEE y 2000/39 CEE y en particular el Real Decreto 374/2001 de 6 de abril sobre la protección de la salud y seguridad de los trabajadores contra los riesgos relacionados con los agentes químicos durante el trabajo muestra en su artículo 2, apartado 5 la definición de un agente químico peligroso y los medios técnicos que deben utilizarse para prevenir el riesgo de exposición. (ver R.D. 374/2001)

“Los agentes químicos que cumplan los criterios para su clasificación como sustancias o preparados peligrosos establecidos, respectivamente, en la normativa sobre notificación de sustancias nuevas y clasificación, y envasado y etiquetado de sustancias peligrosas y en la normativa sobre clasificación, envasado y etiquetado de preparados peligrosos, con independencia de que el agente esté clasificado o no en dichas normativas”

“Cuando la naturaleza de la actividad no permita la eliminación del riesgo por sustitución, el empresario garantizará la reducción al mínimo de dicho riesgo aplicando medidas de prevención y protección que sean coherentes con la evaluación de los riesgos.”

Consideraciones:

Estos tipos de humos son peligrosos para la salud si se inhalan. Las personas pueden quedar permanentemente sensibilizadas a dichos humos y si la exposición es continua, incluso a cantidades muy pequeñas, se puede causar ataques de asma, irritación de los órganos respiratorios, descamación de la piel, “gripe del soldador” u otras enfermedades respiratorias.

Un sistema de extracción de humos adecuado le ayudará a:

• Proteger la salud de los empleados.

• Asegurar el cumplimiento con las regulaciones y normas de salud y seguridad.

• Reducir las quejas de los operadores, debido a los olores y los vapores.

• Evitar el posible costo de las reclamaciones de indemnización de salud.

• Reducir el tiempo absentismo laboral.

• Aumentar la velocidad de producción.

• Reducir la contaminación del producto.

• Proporcionar un mejor ambiente de trabajo.

Soluciones y equipos:

Existen dos grupos de equipos que se suelen utilizar para la extracción de humos:

– El primero se trata de un ventilador con un filtro de carbón activo que retira el humo de la soldadura de la cara del operario y es filtrado de manera primaria para recoger las partículas gruesas en suspensión. Este sistema no es definitivo pero da una solución en los puestos de soldadura de baja utilización y donde se requiera mucha movilidad. Por ejemplo los laboratorios de desarrollo, etc.

– El primero se trata de un ventilador con un filtro de carbón activo que retira el humo de la soldadura de la cara del operario y es filtrado de manera primaria para recoger las partículas gruesas en suspensión. Este sistema no es definitivo pero da una solución en los puestos de soldadura de baja utilización y donde se requiera mucha movilidad. Por ejemplo los laboratorios de desarrollo, etc.

– El segundo sistema corresponde a un equipo de  extracción combinado con un grupo de filtros para la captación de los humos visibles (partículas), los no visibles (gases) y los olores. Los grupos de filtros pueden ser de carbón activado (solo apto para gases y olores) o combinados HEPA y carbón activado para retener también las micro partículas en suspensión.

extracción combinado con un grupo de filtros para la captación de los humos visibles (partículas), los no visibles (gases) y los olores. Los grupos de filtros pueden ser de carbón activado (solo apto para gases y olores) o combinados HEPA y carbón activado para retener también las micro partículas en suspensión.

Este último sistema proporciona una solución definitiva para los puestos de trabajo con exposición continuada.

Es muy importante que la extracción sea localizada en el punto donde se genera el humo y para ello existen diversos accesorios que se adaptan a cada aplicación. Para los procesos de soldadura en electrónica dichos accesorios deben ser disipativos (ESD).

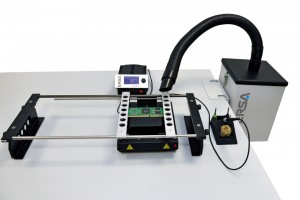

La tendencia del sector es utilizar equipos de extracción individual o dobles, fácilmente configurables y que evitan las costosas instalaciones de tubos.

Otra consideración en la evaluación de un equipo es el nivel sonoro, ya que un ruido elevado suele generar rechazo al uso por parte del operario.

Muchas gracias por la información!